Predictive Maintenance, oder vorausschauende Wartung, basiert auf der kontinuierlichen Analyse von Maschinen- und Produktionsdaten. Durch diese datengesteuerte Methode kannst du Ausfallzeiten reduzieren und die Lebensdauer deiner Maschinen optimieren. Mit modernen Analysetechnologien und Machine-Learning-Verfahren werden potenzielle Defekte vorab identifiziert und geeignete Maßnahmen eingeleitet.

In der Industrie 4.0 spielt Predictive Maintenance eine entscheidende Rolle bei der Effizienzsteigerung. Die vorausschauende Wartung nutzt Echtzeit-Daten, um den Zustand von Anlagen ständig zu überwachen, was dir ermöglicht, vorzeitig auf Probleme zu reagieren. Durch die Implementierung dieser Technologien können viele Unternehmen kostspielige Störungen und ungeplante Stillstände vermeiden.

Mit diesen fortschrittlichen Ansätzen revolutionierst du die Art und Weise, wie Instandhaltung in deinem Unternehmen durchgeführt wird. Predictive Maintenance bietet dir nicht nur einen Wettbewerbsvorteil, sondern auch eine nachhaltigere und effizientere Nutzung deiner Ressourcen.

Grundlagen und Vorteile der Predictive Maintenance

Predictive Maintenance (vorausschauende Wartung) nutzt Datenanalysen, um Wartungsbedarf vorherzusagen und Ausfallzeiten zu minimieren. Diese Methode steigert die Anlagenverfügbarkeit und senkt die Instandhaltungskosten.

Definition und Abgrenzung

Predictive Maintenance ist eine fortschrittliche Wartungsstrategie. Sie nutzt Daten aus Condition Monitoring und maschinellem Lernen, um Probleme frühzeitig zu erkennen. Im Gegensatz zur reaktiven Instandhaltung, bei der erst nach einem Ausfall repariert wird, und zur präventiven Instandhaltung, die auf festgelegten Intervallen basiert, handelt es sich bei Predictive Maintenance um eine proaktive Methode. Sie erfolgt basierend auf dem tatsächlichen Zustand der Maschinen.

Durch die kontinuierliche Auswertung von Prozess- und Maschinendaten mit speziellen Algorithmen können drohende Defekte prognostiziert werden. Dies ermöglicht, notwendige Gegenmaßnahmen rechtzeitig zu ergreifen und die Lebensdauer der Anlagen zu verlängern. Dies führt zu einer Optimierung der Wartungskosten und einer höheren Maschinenverfügbarkeit.

Vergleich: Condition-Based vs. Predictive Maintenance

Condition-Based Maintenance (CBM) und Predictive Maintenance sind beides zustandsbasierte Instandhaltungsansätze, aber sie unterscheiden sich in der Methodik.

Condition-Based Maintenance überwacht den aktuellen Zustand der Maschinen und führt Wartung durch, sobald bestimmte Indikatoren eine Schwelle überschreiten. Sie ist reaktiv basierend auf den aktuellen Bedingungen.

Im Vergleich dazu geht Predictive Maintenance einen Schritt weiter. Sie nutzt fortschrittliche Analysetools und maschinelles Lernen, um zukünftige Ereignisse vorherzusagen. Dies ermöglicht es, Wartung zu planen, bevor kritische Schwellenwerte erreicht werden. Durch diese Vorhersagen kann die Anzahl der ungeplanten Stillstände deutlich reduziert werden, was wiederum die Anlagenverfügbarkeit erhöht und Instandhaltungskosten senkt.

Vorteile und Einsparungen durch Predictive Maintenance

Predictive Maintenance bietet beträchtliche Vorteile und Einsparungen:

- Reduzierte Ausfallzeiten: Maschinenstillstände werden minimiert, da Wartungsarbeiten vorausschauend geplant werden können.

- Geringere Instandhaltungskosten: Durch die gezielte Wartung nach tatsächlichem Bedarf werden unnötige Wartungsmaßnahmen vermieden.

- Erhöhte Anlagenverfügbarkeit: Maschinen und Anlagen stehen länger und zuverlässiger zur Verfügung, da potenzielle Probleme frühzeitig erkannt und behoben werden.

- Effizientere Ressourcennutzung: Arbeitskräfte und Ersatzteile werden nur dann eingesetzt, wenn es wirklich notwendig ist, was zu einer optimaleren Nutzung führt.

- Verlängerte Lebensdauer der Anlagen: Durch rechtzeitige Wartung bleiben Maschinen länger funktionsfähig.

Mit Predictive Maintenance können Unternehmen erhebliche Einsparungen erzielen und gleichzeitig die Effizienz und Zuverlässigkeit ihrer Anlagen verbessern. Weitere Informationen findest du auf dem SEEBURGER Blog.

Technologische Komponenten und Datenanalyse

Predictive Maintenance nutzt verschiedene Technologien wie Sensoren, Datenanalyse und Machine Learning, um Wartungsbedarfe vorauszusagen und die Effizienz zu steigern. Du erfährst hier mehr über die Hauptbestandteile wie Sensoren zur Datenerfassung, die Rolle von Machine Learning bei der Analyse und die Methoden des Unsupervised Learning.

Sensoren und Datenerfassung

Sensoren sind das Herzstück der Predictive Maintenance. Sie erfassen kontinuierlich Informationen über den Zustand von Maschinen und Anlagen. Typische Sensoren messen Temperatur, Vibration, Druck oder Feuchtigkeit. Diese Daten werden gesammelt und in einem zentralen System gespeichert.

Durch die Internet of Things (IoT) werden Sensoren vernetzt, was die Datenübertragung in Echtzeit ermöglicht. Dies ist entscheidend, um unmittelbar auf Probleme zu reagieren.

Präzise und zuverlässige Daten sind für die Analyse unverzichtbar. Sensoren müssen regelmäßig kalibriert und gewartet werden, um die Genauigkeit ihrer Messungen sicherzustellen.

Datenanalyse und Machine Learning

Datenanalyse ist der Prozess, bei dem gesammelte Daten überprüft und verarbeitet werden, um relevante Muster zu erkennen. Hier kommt Machine Learning ins Spiel. Algorithmen analysieren große Mengen an Daten (Big Data), um Vorhersagen und Empfehlungen zu generieren.

Bei der Predictive Maintenance werden Machine Learning-Modelle trainiert, um spezifische Probleme zu identifizieren. Diese Modelle nutzen historische Daten, um zukünftige Wartungsbedarfe vorherzusagen.

Durch kontinuierliches Lernen verbessern sich die Algorithmen im Laufe der Zeit. Das bedeutet, dass die Wartungsempfehlungen immer präziser werden.

Unsupervised Learning und Clustering

Unsupervised Learning ist eine Methode des Machine Learning, bei der Algorithmen eingesetzt werden, ohne dass die Daten zuvor klassifiziert wurden. Eine wichtige Technik ist das Clustering. Hierbei werden Datenpunkte in Gruppen (Cluster) eingeteilt, die gemeinsame Merkmale haben.

Diese Technik hilft, bisher unbekannte Muster oder Anomalien zu entdecken. Beispielsweise können Cluster Aufschluss über ungewöhnliches Verhalten einer Maschine geben.

Bevor die Daten analysiert werden, müssen sie oft preprocessiert werden. Das bedeutet, dass sie bereinigt, normalisiert und in ein einheitliches Format gebracht werden, um die Analyse zu erleichtern.

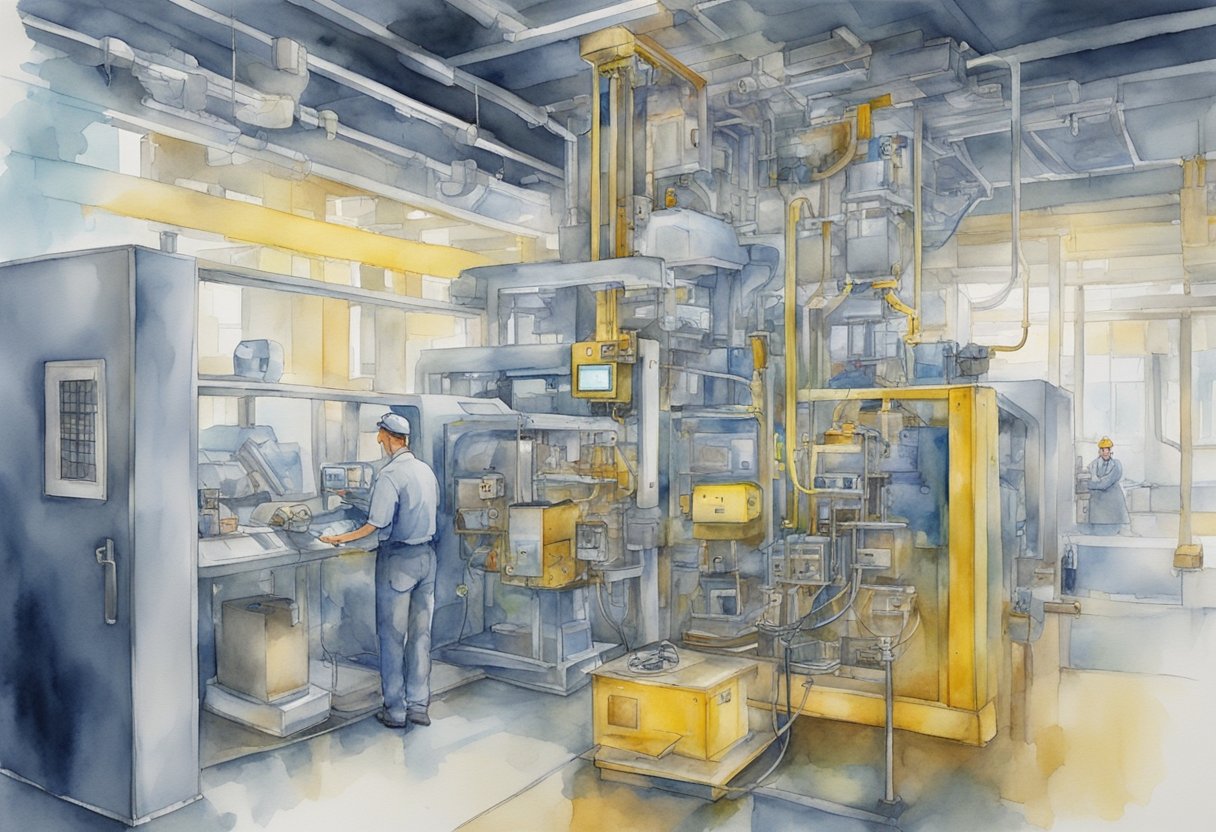

Umsetzung im Maschinen- und Anlagenbau

Die Umsetzung der Predictive Maintenance im Maschinen- und Anlagenbau erfordert spezifische Anpassungen an bestehenden Prozessen, eine gezielte Nutzung und Analyse von Produktionsdaten sowie die Schulung der Techniker, um die notwendigen Fachkenntnisse zu erlangen.

Integration in bestehende Prozesse

Um Predictive Maintenance erfolgreich in bestehende Prozesse zu integrieren, musst du zunächst eine detaillierte Bestandsaufnahme deiner aktuellen Instandhaltungsprozesse durchführen. Identifiziere dabei Bereiche, in denen du bereits Daten sammelst und analysierst. Diese Daten können genutzt werden, um ein Predictive Maintenance System zu implementieren.

Du solltest auch bestehende Softwarelösungen auf Kompatibilität prüfen. Viele Unternehmen im Maschinen- und Anlagenbau nutzen bereits ERP-Systeme, die durch zusätzliche Module erweitert werden können. Bevor du neue Systeme einführst, ist es wichtig, dass du sicherstellst, dass diese nahtlos in die bestehenden IT-Infrastrukturen integriert werden können. Eine reibungslose Integration spart Zeit und Kosten.

Produktionsdaten und Optimierung der Produktionsplanung

Die Sammlung und Analyse von Produktionsdaten ist entscheidend für die Umsetzung von Predictive Maintenance. Du musst sicherstellen, dass Sensoren und IoT-Geräte an den richtigen Stellen in deinen Maschinen und Anlagen installiert sind. Diese Geräte liefern Echtzeitdaten über den Zustand der Maschinen.

Mit diesen Daten kannst du die Produktionsplanung optimieren. Beispielsweise können Wartungsfenster genau dann eingeplant werden, wenn Maschinen nicht in Gebrauch sind, um Ausfallzeiten zu minimieren. Dadurch wird die Effizienz der Produktion gesteigert. Zudem kannst du durch Datenanalysen mögliche Schwachstellen in deinem Produktionsprozess identifizieren und gezielt Verbesserungen vornehmen. Die kontinuierliche Überwachung der Produktionsdaten sorgt dafür, dass du immer auf dem neuesten Stand bist und schnell auf Veränderungen reagieren kannst.

Schulung der Techniker und Fachkenntnisse

Für eine erfolgreiche Umsetzung von Predictive Maintenance ist die Schulung deiner Techniker von zentraler Bedeutung. Sie müssen in der Lage sein, die neuen Systeme zu bedienen und die Daten korrekt zu interpretieren. Plane regelmäßige Schulungen und Weiterbildungen ein, um sicherzustellen, dass dein Team immer auf dem neuesten Stand der Technik ist.

Zudem benötigen deine Techniker tiefgehende Fachkenntnisse in der Datenanalyse und im Umgang mit maschinellem Lernen. Es kann sinnvoll sein, Experten hinzuzuziehen, die diese Kenntnisse vermitteln. Ein gut geschultes Team kann Probleme frühzeitig erkennen und präventive Maßnahmen ergreifen, bevor größere Schäden entstehen. So wird die Betriebszeit deiner Maschinen maximiert und die Instandhaltungskosten werden gesenkt.

Herausforderungen und Zukunftsausblick

Predictive Maintenance bringt zahlreiche Vorteile, ist jedoch auch mit Herausforderungen verbunden. In diesem Abschnitt wird auf Standardisierungen, wirtschaftliche Aspekte und die Integration neuer Technologien eingegangen.

Standardisierung und Sicherheitsaspekte

Eine der größten Herausforderungen bei Predictive Maintenance ist die Standardisierung. Ohne einheitliche Standards wird es schwierig, Systeme verschiedener Hersteller zu integrieren. Ein weiteres Thema ist die Sicherheit. Da Predictive Maintenance auf Echtzeitdaten basiert, besteht das Risiko von Cyberangriffen. Unternehmen wie Microsoft arbeiten an sicheren und standardisierten Lösungen, um diese Risiken zu minimieren. Zudem sind regelmäßige Sicherheitsupdates notwendig, um Systeme vor neuen Bedrohungen zu schützen.

Wirtschaftliche Betrachtung und Marktentwicklung

Die Implementierung von Predictive Maintenance ist kostenintensiv. Du musst in Sensoren, Software und häufig auch in spezielle Hardware investieren. Langfristig können jedoch Kosten durch verringerte Ausfallzeiten und geringere Reparaturkosten gesenkt werden. Der Markt für Predictive Maintenance wächst rasant, da immer mehr Unternehmen die Vorteile erkennen. Trotzdem ist die Konkurrenz groß und es gibt viele Anbieter. Um am Markt bestehen zu können, ist es wichtig, bewährte Technologien zu nutzen und sich von der Konkurrenz abzuheben.

Service der Zukunft: Integration und Vernetzung

Ein zukunftsorientierter Service setzt auf die Vernetzung aller relevanten Systeme. Dies bedeutet, dass Daten aus verschiedenen Quellen zusammengeführt und gemeinsam ausgewertet werden. So können Schäden frühzeitig erkannt und vermieden werden. Die Integration dieser Technologien ist komplex und erfordert eine enge Zusammenarbeit zwischen IT und Instandhaltungsteams. In naher Zukunft werden vernetzte Systeme zum Standard werden und die Effizienz der Wartung erheblich verbessern.

Frequently Asked Questions

Prädiktive Wartung nutzt Datenanalysen und Technologien wie künstliche Intelligenz und maschinelles Lernen, um Ausfallzeiten zu reduzieren und die Effizienz zu steigern. Hier beantworten wir die häufigsten Fragen zu diesem Thema.

Welche Rolle spielt künstliche Intelligenz bei der prädiktiven Wartung?

Künstliche Intelligenz (KI) analysiert große Datenmengen, um Muster zu erkennen und Geräteausfälle vorherzusagen. Durch den Einsatz von KI kannst du genauere Wartungsvorhersagen machen und unnötige Wartungsarbeiten reduzieren. Erfahre mehr über die Rolle der KI bei Predictive Maintenance.

Inwiefern unterscheidet sich die prädiktive Wartung von der präventiven Wartung?

Präventive Wartung erfolgt in regelmäßigen Abständen, unabhängig vom Zustand der Ausrüstung. Prädiktive Wartung hingegen basiert auf Echtzeitdaten und sagt den optimalen Wartungszeitpunkt voraus. Dadurch können Probleme frühzeitig erkannt werden, bevor sie zu Ausfällen führen. Mehr dazu auf IBM.

Was sind die Hauptvorteile der prädiktiven Wartung für Unternehmen?

Durch prädiktive Wartung können Unternehmen Ausfallzeiten minimieren, die Lebensdauer der Ausrüstung verlängern und Wartungskosten senken. Sie ermöglicht eine effiziente und zielgerichtete Wartungsplanung, was zu einer höheren Betriebszeit und Produktivität führt. Vertiefe dein Wissen zu den Vorteilen auf MFR Deutschland.

Wie kann maschinelles Lernen zur Optimierung der prädiktiven Wartung beitragen?

Maschinelles Lernen analysiert historische und Echtzeitdaten, um Modelle zur Vorhersage von Geräteausfällen zu erstellen. Diese Modelle verbessern sich kontinuierlich durch neue Daten, wodurch die Vorhersagegenauigkeit steigt. So kannst du Wartungsmaßnahmen besser planen und Ausfälle vermeiden. Weitere Infos findest du auf SEEBURGER Blog.

Welche Arten von Daten werden für die Implementierung der prädiktiven Wartung benötigt?

Für prädiktive Wartung benötigst du Zustandsdaten der Ausrüstung, wie Sensordaten, Temperatur, Vibrationen und Betriebsstunden. Zusätzlich sind historische Wartungsdaten und Informationen über frühere Ausfälle wichtig, um präzise Vorhersagemodelle zu erstellen. Weitere Einzelheiten findest du auf instandhaltung.de.

In welchen Branchen wird die prädiktive Wartung hauptsächlich eingesetzt?

Prädiktive Wartung wird in verschiedenen Branchen, darunter Fertigung, Energie, Luftfahrt, und Transport, eingesetzt. Sie hilft, die Betriebsfähigkeit kritischer Anlagen sicherzustellen und die Effizienz zu maximieren. Mehr über den Einsatz in der Industrie erfährst du bei SEEBURGER Blog.

- Predictive Maintenance reduziert Ausfallzeiten und verlängert die Maschinenlebensdauer.

- Nutzung von Echtzeit-Daten und Machine Learning zur Fehlererkennung.

- Effizienz und Nachhaltigkeit werden in der Industrie 4.0 gesteigert.